介绍

面对当今碳足迹意识的提高以及能源和原材料成本的上涨,更有效地使用先进的隔热材料对于钢铁等能源密集型行业至关重要。在所有其他类型的绝缘材料中,微孔材料的导热系数最低,甚至低于静止空气。因此,它用于在最狭窄的空间中需要极端绝缘性能的情况。

背景

试验是在印度Jalna的一个集群市场上进行的,那里的热机械处理 (TMT) 棒材是用金属废料制造的。金属废料和海绵铁在感应炉中熔化 - 容量为15至55吨。

金属在1640 - 1655°C下熔化,具体取决于每个工厂的惯例。在试验项目现场,热面衬里由二氧化硅捣打料、70%氧化铝安全砖和陶瓷纤维板制成。

客户的需求

通过与摩根合作设计和安装最佳绝缘衬里,客户旨在:

在钢包移动、保持和浇注过程中,将维持熔体温度的功耗降至最低

对机组前部的钢液具有高水平的耐腐蚀性

实现高能效和耐用性;钢包的外壳必须长时间承受高达400°C的温度而不变形

保持中间温度在连续使用温度范围内

建议的解决方案

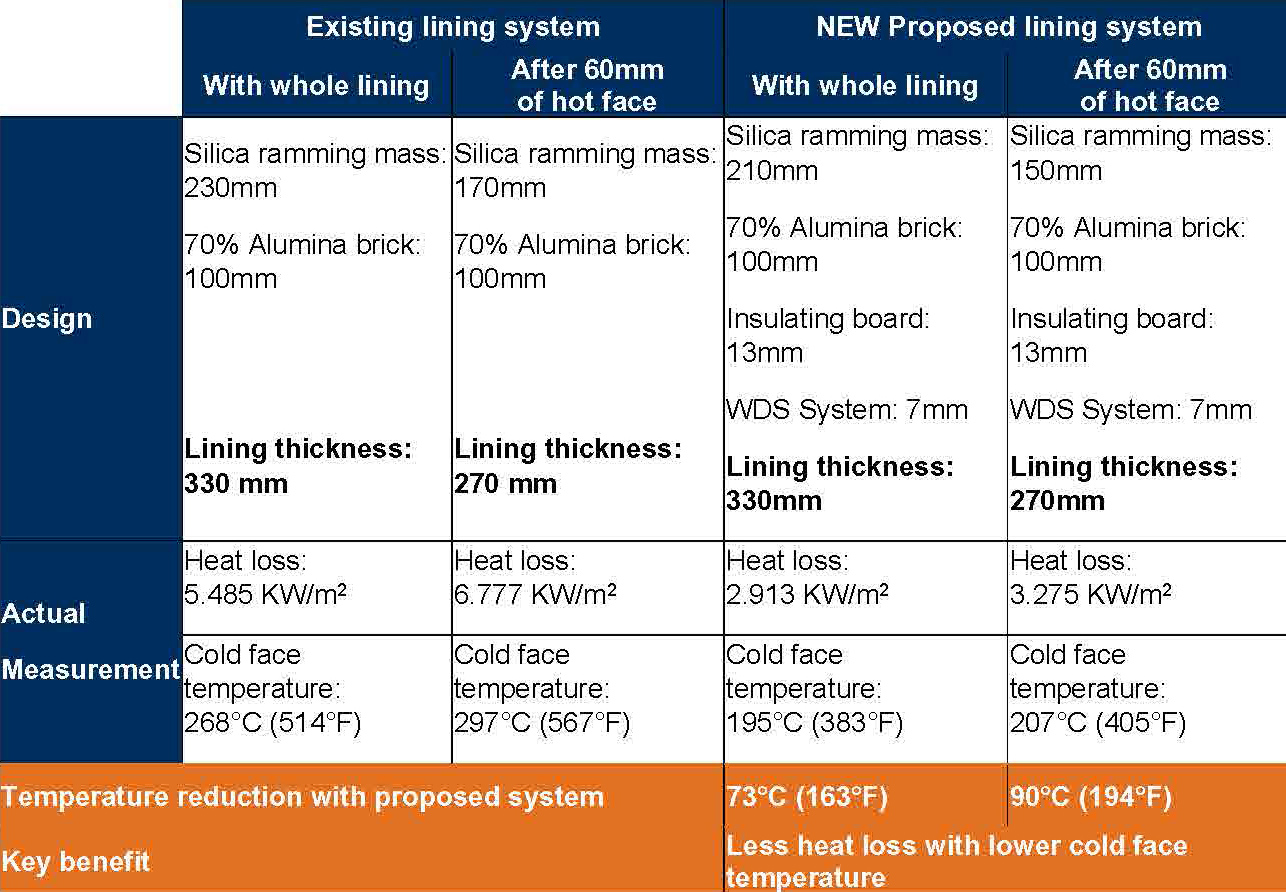

首先,对现有钢包的健康状况进行了评估。根据经验,可以使用WDS®微孔解决方案对优质耐火材料进行隔热,而不会影响耐用性。在下面的解决方案和结果表中,将建议衬里的性能与客户最初使用的传统衬里的性能进行了比较。使用WDS Microporous,可以将外壳温度降低到80 - 100°C,同时显著减少热损失。

解决方案和结果

设计、工程、供应和应用系统以实现最佳性能

通过热成像和实际功耗数据分析进行了性能后审查。

在钢包移动、保持和浇注过程中,将维持熔体温度的功耗降至最低

对机组前部的钢液具有高水平的耐腐蚀性

实现高能效和耐用性;钢包的外壳必须长时间承受高达400°C的温度而不变形

保持中间温度在连续使用温度范围内

WDS LambdaFlex超微孔绝缘钢包在过去3个月内在不同工厂与未绝缘钢包进行了比较。在感应炉的熔化过程中平均降低了15 - 20°C,这相当于节省了150 - 160 kW·hr/热量。一天内,从感应炉中取出至少12个炉次。此外,随着WDS LambdaFlex 超微孔绝缘钢包允许每分钟1°C的温度下降,保持时间增加,而原来使用的钢包每分钟>2°C。